品牌电脑系统封装工艺流程-品牌电脑系统封装工艺流程表

1.电子产品的总装工艺流程是什么

2.pcb主流程简介

3.电脑的电路板属于封装吗为什么

4.pcb制作工艺流程及图解

电子产品的总装工艺流程是什么

1 电子产品的构成和形成

电子产品有的简单,有的复杂,例如,一套闭路电视系统,是由前端的卫星接收机、节目摄录设备、编辑播放设备、信号混合设备组成,传输部分的线路电缆、线路放大器、分配器、分支器等,以及终端的接收机等组成。卫星接收机、放大器等是整机,而接收机和放大器中的电路板、变压器等是其中的部件,电路板中的元器件、变压器中的骨架等则是其中的零件。有些电子产品的构成比较简单,例如一台收音机,是由电路板、元器件、外壳等组成,这些分别是整机、部件和零件,没有系统这个级别的东西。

电子产品的形成也和其他产品一样,须经历新产品的研制、试制试产、测试验证和大批量生产几个阶段,才能进入市场和到达用户手中。在产品形成的各个阶段,都有工艺技术人员参与,解决和确定其中的工艺方案、生产工艺流程和方法。

在新产品研制阶段,工艺工程师参与研发项目组分析新产品的技术特点和工艺要求,确定新产品研制和生产所需的设备、手段,提出和确定新产品生产的工艺方案;在试制试产阶段,工艺技术人员参加新产品样机的工艺性评审,对新产品的元器件选用、电路设计的合理性、结构的合理性、产品批量生产的可行性、性能功能的可靠性和生产手段的适用性提出评审意见和改进要求,并在产品定型时,确定批量生产的工艺方案;产品在批量投产前,工艺技术人员要做好各项工艺技术的准备工作,根据产品设计文件编制好生产工艺流程,岗位操作的作业指导书,设计和制作必要的检测工装,编制调试ICT、SMT的程序,对元器件、原材料进行确认,培训操作员工。生产过程中要注意搜集各种信息,分析原因,控制和改进产品质量,提高生产效率等等。

2 电子产品生产的基本工艺流程

从上节知道,电子产品系统是由整机、整机是由部件、部件是由零件、元器件等组成。由整机组成系统的工作主要是连接和调试,生产的工作不多,所以我们这里讲的电子产品生产工艺是指整机的生产工艺。

电子产品的装配过程是先将零件、元器件组装成部件,再将部件组装成整机,其核心工作是将元器件组装成具有一定功能的电路板部件或叫组件(PCBA)。本书所指的电子工艺基本上是指电路板组件的装配工艺。

在电路板组装中,可以划分为机器自动装配和人工装配两类。机器装配主要指自动铁皮装配(SMT)、自动插件装配(AI)和自动焊接,人工装配指手工插件、手工补焊、修理和检验等。

生产准备是将要投入生产的原材料、元器件进行整形,如元件剪脚、弯曲成需要的形状,导线整理成所需的长度,装上插接端子等等。这些工作是必须在流水线开工以前就完成的。

自动贴片是将贴片封装的元器件用SMT技术贴装到印制板上,经回流焊工艺固定焊接在印制板上。

经装贴有表面封装元器件的电路板,送到自动插件机上,机器将可以机插的元器件插到电路板上的相应位置,经机器弯角初步固定后就可转交到手工插接线上去了。

人工将那些不适合机插、机贴的元器件插好,经检验后送入波峰焊机或浸焊炉中焊接,焊接后的电路板个别不合格部分由人工进行补焊、修理,然后进行ICT静态测试,功能性能的检测和调试,外观检测等检测工序,完成以上工序的电路板即可进入整机装配了。

3 电子企业的场地布局

电子工业从来都既是技术密集型,又是劳动密集型的行业。生产电子产品,用流水作业的组织形式,生产线是最合适的工艺装备。生产线的设计、订购、制造水平,将直接影响产品的质量及企业的经济效益。生产线的布局也是企业的场地工艺布局。目前各电子企业的规模、产品结构、技术水平、资金状况及场地大小不同,对场地的利用和布局大不一样,但场地的工艺布局的好坏,直接影响到企业的生产组织、场地的利用效率、物流的通畅、生产的效率和效益。提高生产场地布局的设计水平已经成为有关专家和工程技术人员必须面对的问题。

4 设计场地工艺布局应考虑的因素

企业场地的工艺布局设计是一个系统工程,是由许多因素相互作用、相互制约和相互依赖的有机整体。工艺布局所考虑的有硬件,也有软件。硬件有插件线、SMT线、调试线、总装线等生产线系统,水、电、气等动力系统,计算机网络系统,通信系统等,软件有生产管理的顺畅、物流的顺差,对环境的影响等等。场地布局的设计,必须有工艺技术部门、生产部门、物流管理部门、品质检验部门和市场部门共同研究、反复论证,提出最优化的方案,报企业决策。在设计场地工艺布局时应考虑的主要因素有以下几点。

1)企业的产品结构、设备投资、规模大小。产品机构决定生产线的种类和数量,不同的产品生产线的构造多少有所区别;设备的多少、技术先进程度决定了工艺流程和工序;生产规模决定生产线、设备的多少和场地大小。

2)产品生产工艺流程的优化和企业的水、电、气、信等系统的配备,要尽量简化工艺流程,尽量缩短上述系统的线路,节省投资。

pcb主流程简介

PCB主流程是指从PCB设计到PCB生产的整个过程。下面是PCB主流程的简单介绍:

1. PCB设计:PCB设计是创建电路原理图、插入封装元件、将原理图转化为PCB布局图、走线设计等过程,常用的软件有Altium

Designer、Mentor Graphics、Eagle等。

2. DRC检查:完成PCB的设计布局之后,需要进行DRC检查,检查线路走捷径和线宽间距是否符合要求,以及管脚、焊盘等是否规范等。

3. 文件生成:完成布局设计、DRC检查后,就可以导出PCB制造所需的Gerber文件、钻孔文件、BOM表等文件。

4.

PCB制造:根据PCB制造文件,制造厂商会先把根据Gerber文件制作出相应的PCB板,经过钻孔、覆盖干膜、曝光、刻蚀、阻焊等工艺处理,最后把元器件进行组装和焊接。

5. 封装检测:完成元件的安装和焊接之后,需要进行封装检测,检查元件是不是放置正确,焊接是否牢固,避免制作不良,以及元件连线的连通性。

6. 电气测试:为确保电路板的正常使用,进行电气测试,确保电路板的每个部分电性能够良好并且稳定。

7. 组装测试:完成电气测试后,最后将电路板与产品电子系统集成在一起,进行整个系统的综合测试。

通过以上步骤,PCB设计、制造、检测和测试完成后,就可以将电路板应用到各种电子产品中,如手机、电脑、电视等电子产品中了。

需要注意的是,在实际应用过程中,具体的PCB主流程会因应用场景和需要而有所不同,而且需要合理选择相应的PCB加工厂家保证PCB质量和交货效率等。

电脑的电路板属于封装吗为什么

电脑的电路板本身并不属于封装哈,但它包含了各种集成电路芯片和其他电子元件,这些芯片和元件是封装在电路板上的。

封装是将集成电路芯片和其他电子元件进行包装和封装,以保护电子元件、提供物理支持、提供电气连接,并方便它们与其他组件进行连接和安装。常见的封装类型包括双列直插封装(DIP)、表面贴装封装(SMD)、球栅阵列封装(BGA)等。

在电脑的电路板上,各种集成电路芯片和其他电子元件(如电阻、电容、晶体管等)通常都经过封装。这些封装的芯片和元件通过焊接或插座连接到电路板上的电路路径,以完成各种功能和电路连接。

因此,虽然电脑的电路板本身不属于封装,但它上面的集成电路芯片和其他电子元件是经过封装的。这些封装的芯片和元件在电路板上相互连接,共同构成了电脑的主要电路系统!

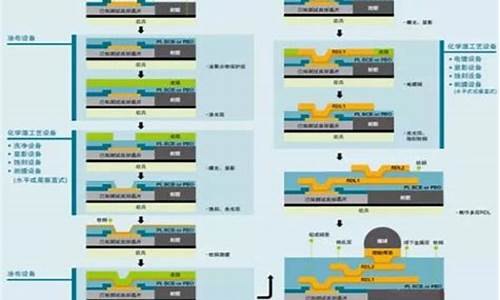

pcb制作工艺流程及图解

关于pcb制作工艺流程及图解如下:

对于设计人员来说,我们最主要考虑的是布线的最小线宽、间距的控制及布线的均匀性。因为间距过小会造成夹膜,膜无法褪尽造成短路。线宽太小,膜的附着力不足,造成线路开路。所以电路设计时的安全间距(包括线与线、线与焊盘、焊盘与焊盘、线与铜面等),都必须考虑生产时的安全间距。

1、前处理:磨板。磨板的主要作用:基本前处理主要是解决表面清洁度和表面粗糙度的问题。去除氧化,增加铜面粗糙度,便于菲林附着在铜面上。

2、贴膜:将经过处理的基板通过热压或涂覆的方式贴上干膜或湿膜,便于后续曝光生产。

3、曝光:将底片与压好干膜的基板对位,在曝光机上利用紫外光的照射,将底片图形转移到感光干膜上。

4、显影:利用显影液(碳酸钠)的弱碱性将未经曝光的干膜/湿膜溶解冲洗掉,已曝光的部分保留。

5、蚀刻:未经曝光的干膜/湿膜被显影液去除后会露出铜面,用酸性氯化铜将这部分露出的铜面溶解腐蚀掉,得到所需的线路。

6、退膜:将保护铜肢宽并面的已曝光的干膜用氢氧化钠溶液剥掉,露出线路图形。

7、棕化:目的:是使内层铜面形成微观的粗糙和有机金属层,增强层间的粘接力。

8、层压:层压是借助于pp片的粘合性把各层线路粘结成整体的过程。这种粘结是通过界面上大分子之间的相互扩散,渗透,进而产生相互交织而实现,将离散的多层板与pp片一起压制成所需要的层数和厚度的多层板。实际操作时将铜箔,粘结片(半固化片),内层板,不锈钢,隔离板,牛皮纸,外层钢板等材料按工艺要求叠合。

9、钻孔:使线路板层间产生通孔,达到连通层间的目的。

12、外层图形电镀、SES:将孔和线路铜层加镀巧升到一定的厚度(20-25um),以满足最终PCB板成品铜厚的要求。并将板面没有用的铜蚀刻掉,露出有用的线路图形。

13、阻焊:阻焊,也叫防焊、绿油,是印制板制作中最为关键的工序之一,主要是通过丝网印刷或涂覆阻焊油墨,在板面涂上一层阻焊,通过曝光显影,露出要焊接的盘与孔,其它地方盖上阻焊层,防止焊接时短路

14、丝印字符:将所需的文字,商标或零件符号,以网板印刷的方式印在板面上,再以紫外线照射的方式曝光在板面上。

15、表面处理:裸铜本身的可焊性能很好,但长期暴露在空气中容易受潮氧化,倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对铜面进行表面处理。表面处理最基本的目的是保证良好的可焊性或电性能。

16、成型:将PCB以CNC成型机切割成所需的外形尺寸。

17、电测:模拟板的状态,通电进行电性能检查,是否有开、短路。

18、终检、抽测、包装:对板的外观、尺寸、孔径、板厚、标记等检查,满足客户要求。将合格品包装成捆,易于存储,运送。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。